树脂砂轮的特性及其工业价值探析

- 发布时间:2026-01-05

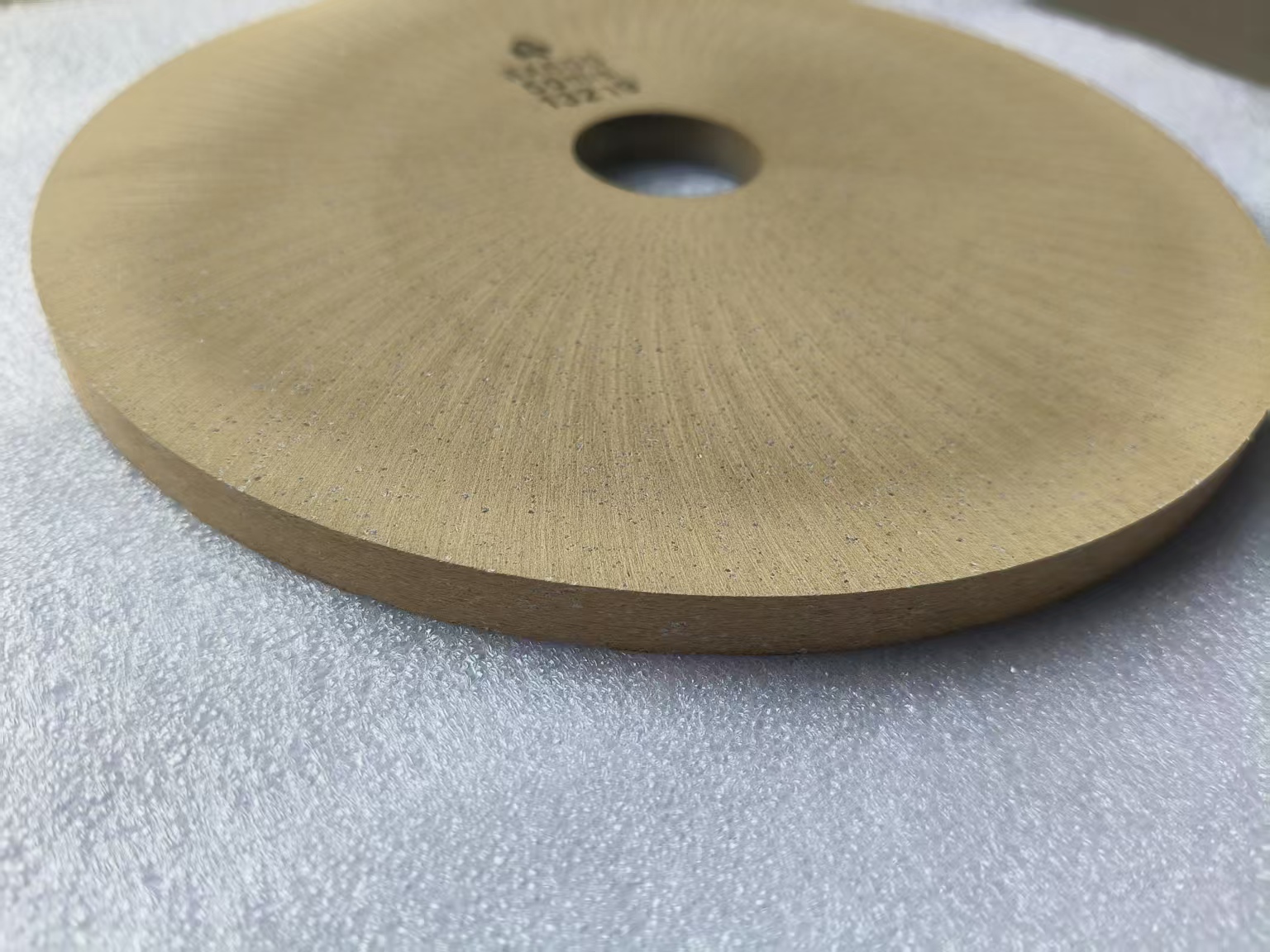

树脂砂轮,作为一种以酚醛、环氧、聚氨酯等树脂为结合剂制成的磨削工具,在现代工业制造与精密加工领域中扮

演着不可或缺的角色。其独特的材料构成与工艺设计,赋予了它一系列区别于陶瓷、金属或橡胶结合剂砂轮的显著特性,使其广泛应用于从粗加工到精加工的多种场景,被誉为“工业的牙齿”。以下从多个维度系统阐述其核心特性及技术优势。

一、力学与加工性能:**度与优良弹性的结合

树脂砂轮具有较高的机械强度,能够在结构中加入玻璃纤维网或钢筋等增强材料,提升整体抗拉与抗冲击能力,

适用于高转速、重负荷工况。例如,工作速度可超过50米/秒的高速砂轮即多采用树脂结合剂制造。

同时,树脂材料本身具备一定弹性变形能力,使砂轮在磨削过程中能适度贴合工件表面,有效缓解局部应力集中,

减少振动与烧伤风险。这一特性特别适合精磨、抛光及复杂型面加工,有助于获得更高的表面光洁度,工件表面

粗糙度可达Ra0.1μm级别。

二、自锐性优良,磨削效率高

“自锐性”是指磨粒在磨损后能自动脱落,暴露出新的锋利刃口,保持持续**的切削能力。树脂结合剂对磨料的

把持力适中,在磨削过程中随着磨粒钝化,结合剂会同步磨损或破裂,实现自然修整,避免砂轮“堵塞”或“钝化”。

这一特性显著提升了磨削效率与稳定性,尤其在长时间连续作业中表现突出。此外,由于磨削热产生少、

散热性好,磨削区温度较金属砂轮可降低40%以上,极大减少了工件表面烧伤、裂纹等热损伤缺陷,保障加工质量。

三、耐热性较低但工艺适应性强

尽管树脂砂轮具备诸多优点,其结合剂的耐热性相对较低,高温下易发生软化、碳化,影响结合强度,因此一般

不适用于干磨或重负荷干切等高温环境。大多数普通树脂砂轮不防水、不可使用磨削液,**了其在湿式磨削中的应用。

但也有例外,如采用环氧树脂作为结合剂的**树脂砂轮,具备一定的耐水性和化学稳定性,可用于需添加磨削液

的精密磨削场合,拓展了其使用范围。

四、成型灵活,支持复杂结构与定制化生产

树脂具有良好的流动性和可塑性,在加热加压条件下易于填充模具,实现复杂形状的一次成型。这使得树脂砂轮

可被制成平行砂轮、碗型砂轮、杯型砂轮、带弧砂轮、内凹弧面、双斜边等多种异形结构,满足刀具刃磨、模具

修型、非球面加工等高难度需求。

此外,其制作工艺周期短,多采用低温热压或常温固化工艺,设备投入小、生产效率高,支持快速响应客户的定

制化需求,如特殊尺寸、孔径、槽型等,极大提升了工业适配性。

五、分类明确,覆盖广泛应用场景

根据磨料不同,树脂砂轮可分为两大类:

1. 普通树脂砂轮

○ 磨料:白刚玉、棕刚玉、碳化硅等。

○ 应用:铸件打毛刺、钢锭切割、金属件粗磨等重负荷荒磨作业。

○ 常见规格:直径100–500mm的切割片、磨片等。

2. 超硬树脂砂轮(金刚石/CBN)

○ 磨料:人造金刚石或立方氮化硼(CBN)。

○ 特点:适用于高硬度、高耐磨材料的精加工。

○ 应用:硬质合金刀具刃磨、陶瓷、光学玻璃、半导体晶圆、蓝宝石、磁性材料、触摸屏等精密磨削与抛光。

○ 形态多样:包括平行砂轮、碗型、杯型及超薄切割片(*小厚度可达0.3mm以下),可用于港珠澳大桥焊缝

打磨等重大工程。

六、环保与可持续性发展趋势

当前部分树脂砂轮在清洗维护过程中仍依赖**等有机溶剂,存在环保隐患。行业正致力于开发无酮、非卤代烃

类清洗剂,推动绿色制造。同时,通过优化配方(如添加碳化硅粉、萤石粉等填料),提升结合剂韧性与耐磨性

,延长工具寿命,降低资源消耗。

部分**产品已实现耐磨性达陶瓷砂轮的1.8倍,显著减少更换频率和废弃物产生,符合可持续制造方向。

结语

综上所述,树脂砂轮以其**度、自锐性好、弹性适中、成型灵活、适用范围广等综合优势,已成为现代制造业中不

可或缺的关键磨具。无论是在传统金属加工领域的粗磨切断,还是在**电子、光学、半导体产业中的精密研磨,均

展现出强大的技术适应力与市场生命力。

随着材料科学与制造工艺的持续进步,未来树脂砂轮将在智能化、绿色化、超精密化方向进一步突破,为

“中国制造”向“中国智造”转型升级提供坚实支撑。